Philippe François, Vincent Fouquet, Stéphane Le Goff, Sarah Abdel-Gawad, Vincent Le Marteleur, Pierre-François Ceccaldi, Aurélie Benoît, Christophe Rignon-Bret, Elisabeth Dursun, Laurent Tapie pour l’URB2i – Unité de Recherche en Biomatériaux Innovants et Interfaces (UR4462), UFR d’Odontologie de Montrouge.

Composée d’une trentaine de chercheurs (de l’Université de Paris et de l’Université Sorbonne Paris Nord) qui travaillent sur toutes les améliorations possibles (propriétés mécaniques, physiques, biologiques) des biomatériaux dentaires, en technique directe ou en technique indirecte, en agissant sur leur composition, leur mise en forme ou leur mise en œuvre.

Une résonance forte de ce coup de cœur a vu le jour pendant la première vague de la crise sanitaire, dès la 2e quinzaine du mois de mars. En effet, la pandémie du coronavirus a entraîné une pénurie d’équipements de protection individuelle pour les équipes soignantes. Afin de répondre aux nombreux besoins de dispositifs de protection oculaire, nous avons coordonné un consortium interdisciplinaire (3D4care.org) [3], impliquant praticiens, chercheurs, ingénieurs et techniciens, qui a pu développer et fabriquer 17 500 visières imprimées en 3D, de manière très rapide et peu coûteuse, et les distribuer à près de 350 services hospitaliers, Ehpad ou institutions médicalisées [4]. Cette action a donné lieu au concept de concurrent, agile and rapid engineering, c’est-à-dire l’élaboration, la fabrication et l’amélioration itérative et rapide d’un dispositif, résultant d’un dialogue interdisciplinaire continu. Mais surtout, ces actions ont consacré le rôle formidable que cette révolution de l’impression 3D [1, 2] aura dans les années à venir.

Les deux grandes familles de technologie additive en dentisterie

Dans le secteur dentaire, trois solutions technologiques qui peuvent être regroupées en deux grandes familles selon le principe de mise en forme du matériau, l’extrusion de thermoplastique ou la photopolymérisation en cuve, semblent bénéficier du meilleur rapport efficacité/coût pour une utilisation en cabinet de groupe ou en omnipratique.

À ce jour, il n’existe pas une technologie supérieure à l’autre : chacune a ses forces et ses faiblesses. Elles sont complémentaires et permettent, lorsqu’elles sont bien sélectionnées, de réaliser une grande variété de travaux [5]. D’autres technologies, bien plus coûteuses, sont utilisées par les industriels dans leurs centres de fabrication. Elles ne seront pas détaillées ici. Il est à noter qu’à l’avenir, les technologies de fusion laser de métaux en poudre, non abordées dans ces pages, pourraient bien aboutir à la fabrication de systèmes implantaires sur mesure [6, 7].

Les imprimantes à dépôt de fil

Les principes et matériaux

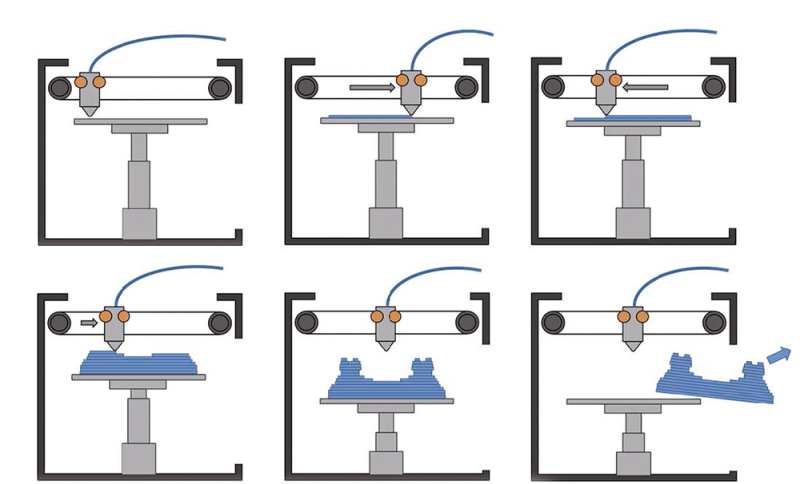

Ce sont actuellement les imprimantes disponibles aux coûts les plus abordables. Ce sont également les plus simples d’utilisation car le post-traitement est aisé. Pour cette raison, ce sont les plus répandues sur le marché domestique. Leur principe de mise forme repose sur l’utilisation d’une tête d’extrusion, composée d’un système de chauffe, d’un système d’entraînement de fil polymère et d’une buse. Ainsi, au sein de cette tête d’extrusion, la température d’un filament de polymère thermoplastique est élevée pour le rendre malléable puis, à l’aide du système d’entraînement, ce filament est extrudé par passage dans une buse. Le filament extrudé passe d’un diamètre de quelques millimètres à un diamètre de quelques dixièmes de millimètres pour être déposé couche par couche par déplacement de la tête d’extrusion pour former l’objet attendu (fig. 1) [8].

Ces imprimantes, dites FDM (Fused Deposition Modeling) ou FFF (Fused Filament Fusion), ont montré leurs qualités de production à moindre coût durant la crise du COVID-19 afin de fournir notamment des visières intégrales aux soignants. Parmi les principaux matériaux utilisables avec cette technologie d’imprimante, on peut noter le PLA (acide polylactique/polylactide), l’ABS (acrylonitrile butadiène styrène) ou encore le PEEK (polyétheréthercétone) (voir plus loin). Ce dernier, mis en œuvre par différents procédés, dont le dépôt de fil, apparaît de plus en plus prometteur en dentisterie en raison de son extrême biocompatibilité.

Les applications cliniques

Leur précision, l’état de surface obtenu, le manque de matériaux disposant d’applications intrabuccales ou encore le temps d’impression nécessaire sont autant d’éléments qui la cantonnent à des fins de prototypage à moindre coût pour le moment (par exemple, modèles d’étude, outillage de thermoformage) ou à la planification opératoire [9].

Les imprimantes utilisant un procédé de photopolymérisation

Ce sont ces imprimantes qui, depuis maintenant près de deux ans, sont capables de révolutionner nos pratiques grâce à la fabrication aisée de dispositifs intrabuccaux de qualité. Alors qu’elles sont présentes sur le marché depuis plus longtemps, le chirurgien-dentiste dispose désormais d’un large choix de résines biocompatibles de qualité pour la réalisation de Dispositifs Médicaux Sur Mesure (DMSM) au cabinet dentaire. Deux technologies basées sur la photopolymérisation en cuve sont actuellement utilisées [10] : la SLA (StereoLithography Apparatus) ou la DLP (Direct Light Projection).

Les imprimantes fonctionnant par un procédé de stéréolithographie (SLA)

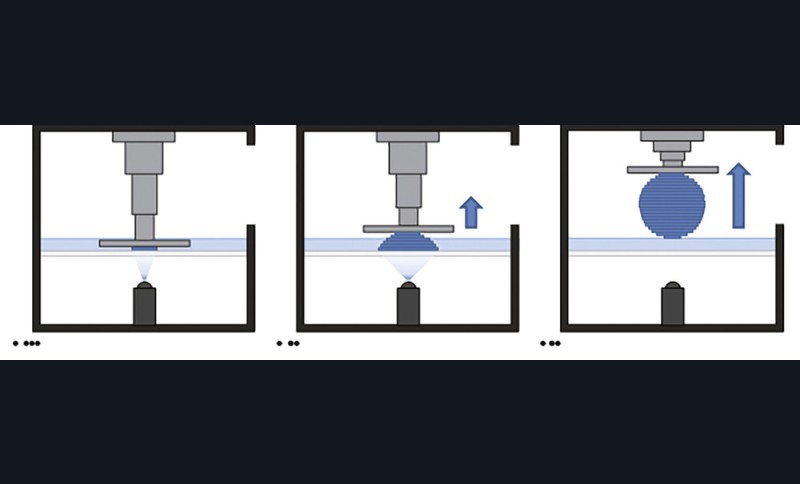

Ces imprimantes fonctionnent par déplacement d’une source laser haute puissance à la surface d’un bac de résine dans lequel trempe un plateau support d’impression (fig. 2). L’apport d’énergie lumineuse permet alors de solidifier par photopolymérisation une couche de polymère sur quelques dixièmes de millimètres. La pièce est obtenue couche par couche.

Afin de bien polymériser la résine liquide présente dans le bac, le laser doit parcourir l’ensemble de la surface de la couche à imprimer. Cela a pour conséquence que le temps d’impression d’une couche varie selon la distance à parcourir pour le laser.

L’impression se faisant dans un bac de résine non polymérisée, des étapes de post-traitement (nettoyage de la résine non polymérisée à l’alcool isopropylique et post-polymérisation adaptée aux matériaux) sont indispensables afin de certifier l’utilisation intrabuccale de dispositifs imprimés. Les temps de chaque étape sont propres à chaque résine et seul leur strict respect permettra de certifier le DMSM produit.

Les imprimantes fonctionnant par un procédé de projection d’un faisceau lumineux (DLP)

Le principe d’impression est similaire à celui des imprimantes SLA, à la différence près que ce n’est plus un laser qui doit parcourir un chemin déterminé pour imprimer une couche, mais un masque (assimilable à un pochoir) lumineux, de plus faible intensité qu’un laser, qui est projeté à la surface du bac de résine. Ainsi, cette technologie permet d’imprimer toute une couche sans déplacement de la source lumineuse. De ce fait, chaque couche d’impression prend le même temps, indépendamment de son étendue.

La différence entre ces deux technologies ne réside donc pas dans le principe de mise en forme du matériau, mais dans le choix technologique de la source lumineuse nécessaire à la photopolymérisation. Néanmoins, le choix d’une des deux solutions technologiques a des implications bien plus significatives sur le temps, le volume et la précision d’impression.

L’impression se faisant toujours dans un bac de résine non polymérisée, des étapes de post-traitement (nettoyage de la résine non polymérisée et post-polymérisation adaptée aux matériaux) sont indispensables afin de certifier l’utilisation intrabuccale des dispositifs imprimés.

Comment faire son choix entre SLA et DLP ?

• La vitesse d’impression : la bonne compréhension des différents mécanismes d’impression entre SLA et DLP permet de savoir comment faire son choix entre ces deux systèmes. Pour les situations de tous les jours en dentisterie, où la vitesse d’impression est un facteur clé et les éléments produits généralement volumineux (modèles, gouttières, prothèses), la technologie DLP sera préférable à la technologie SLA. En effet, il sera plus rapide d’imprimer par projection de masque des couches successives que d’attendre que le laser parcoure une surface importante dans le cas d’objets multiples ou de grande section. Pour les situations où la précision peut se révéler un facteur clé, où un volume d’impression important est recherché ou lorsque la durée d’impression n’est pas un problème, la technologie SLA sera supérieure à la technologie DLP [11].

• Le coût financier : le coût des imprimantes DLP, à volume d’impression égal, est bien supérieur à celui des imprimantes SLA.

• Les matériaux disponibles : longtemps, les imprimantes DLP ont eu un large avantage sur ce critère, mais cet écart tend à se combler. À l’heure actuelle, seules les résines molles pour réaliser des gouttières de collage indirect en orthodontie ne sont pas disponibles pour la technologie SLA. Notons cependant que beaucoup de ces résines biocompatibles n’ont été que peu étudiées biologiquement et mécaniquement et que le recul sur leur utilisation clinique et leur fiabilité au long cours est très faible. De plus, des débats persistent concernant les technologies optimales pour leur mise en œuvre et les meilleurs paramètres à appliquer [12-15]. Dans tous les cas, si leur utilisation de façon répandue et fiable est inéluctable dans les prochaines années, une meilleure analyse des caractéristiques mécaniques et des performances cliniques des matériaux actuels est nécessaire avant de généraliser leur utilisation.

Les applications cliniques des imprimantes SLA et DLP

Les technologies DLP et SLA sont actuellement les plus utilisées en dentisterie et permettent la réalisation :

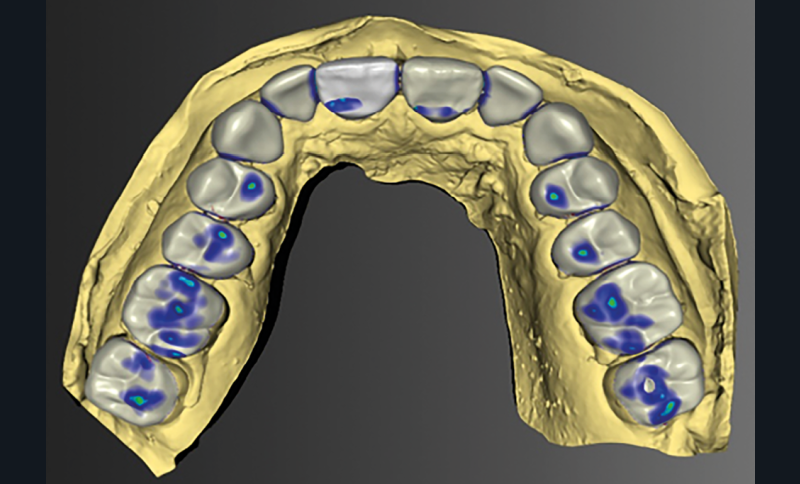

– de modèles d’étude au moins aussi précis que les modèles classiques en plâtre [16] (fig. 3) ;

– de wax-ups numériques couplés à un design du sourire (fig. 4) ;

– de prothèses fixées transitoires de longue durée [12, 17] ;

– de gouttières de bruxisme type Michigan [18] ;

– de porte-empreintes individuels (fig. 5) ;

– de gouttières « molles » de collage indirect en orthodontie [19] (fig. 6) ;

– de guides chirurgicaux implantaires ou endodontiques [20, 21] ;

– d’éléments calcinables ;

– de prothèses amovibles d’usage [22] (fig. 7).

Il convient également de noter que certaines résines disponibles en DLP offrent déjà la possibilité de réaliser des restaurations partielles ou périphériques d’usage [23].

Cependant, à l’heure actuelle, il est difficile de concevoir de meilleures performances de ces restaurations composites par rapport à celles qui sont réalisables par usinage.

Les matériaux disponibles

Nous distinguerons les matériaux accessibles pour la technologie de dépôt de fil, des matériaux pour les technologies par photopolymérisation (SLA et DLP).

Pour les imprimantes par dépôt de fil

Les imprimantes à dépôt de fil utilisent des polymères thermoplastiques sous forme de filament de 1,75 mm ou de 2,85 mm de diamètre selon les modèles. Ces filaments sont présentés sous la forme de bobines (fig. 8). Il existe un panel assez important de familles de polymères qui ont chacune leurs spécificités et leurs applications.

Le PLA

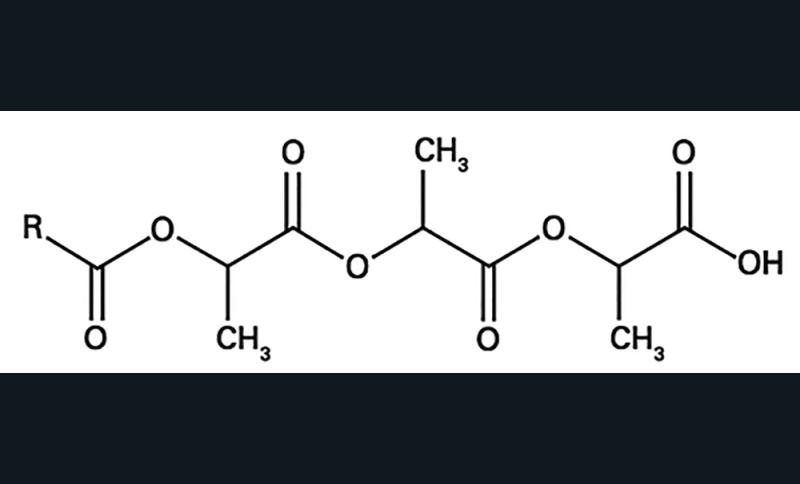

Le polymère le plus populaire est l’acide polylactique (PLA) (fig. 9) qui correspond à 80 % des ventes de bobines de filament. L’impression du PLA est aisée, car il ne nécessite pas de plateau chauffant ou d’enceinte fermée, ce qui permet son utilisation par toutes les imprimantes disponibles sur le marché. De plus, il ne dégage aucune odeur lors de l’impression et présente une grande stabilité dimensionnelle.

Le PLA peut être biosourcé, c’est-à-dire qu’il peut être fabriqué à partir de la biomasse comme l’amidon de maïs, les algues… Il se dégrade lentement en présence d’eau qui provoque une coupure des liaisons ester qui va donc former des oligomères de plus faibles masses molaires. Il est facilement biodégradable et recyclable industriellement. Sa température d’extrusion se situe autour de 200 °C et sa température de transition vitreuse autour de 60 °C.

Du point de vue des propriétés mécaniques, la contrainte à la rupture est de 50 à 60 MPa et le module d’élasticité autour de 3 GPa. Ces valeurs de propriétés mécaniques sont celles du matériau et non de l’objet imprimé. En impression 3D, les propriétés mécaniques dépendent des paramètres de l’impression (densité et types de remplissage, nombre de périmètres, épaisseur de couche…).

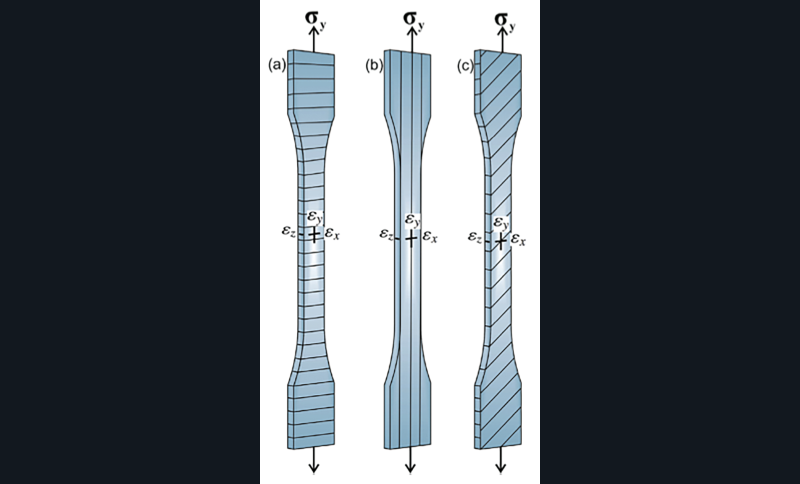

De même, il ne faut pas oublier que, par nature, la technologie par dépôt de fil donne des structures anisotropes, étant donné que la cohésion intercouches est plus faible que la contrainte à la rupture du filament déposé. Par exemple, dans le cas d’éprouvettes de traction où l’on exerce des forces de chaque côté dans des directions opposées (fig. 10), l’éprouvette 1 dont le dépôt de fil est parallèle à la fibre neutre cassera en premier et l’éprouvette 2 dont le dépôt de fil est perpendiculaire à la fibre neutre cassera en dernier, l’éprouvette 3 correspondra à une situation intermédiaire [24].

L’ABS

L’ABS (acrylonitrile butadiène styrène) est un matériau de la famille des polymères styréniques. Historiquement, il a été le premier matériau à être utilisé pour l’impression à dépôt de fil ; néanmoins son utilisation est moins aisée que celle du PLA.

Pour assurer sa stabilité dimensionnelle, l’impression doit se faire sur un plateau chauffant à 90-100 °C et dans une enceinte fermée. Cependant, les pièces imprimées ont un retrait volumique de 0,5 % environ. Ce phénomène peut entraîner des décollements des pièces imprimées du support d’impression en cours d’impression, ce qui conduit à une pièce ratée. Il faut le plus souvent de l’adhésif ou un revêtement spécifique pour éviter ce phénomène. De plus, le dégagement gazeux de styrène provoque une forte odeur lors de l’impression.

L’extrusion se fait à plus haute température, autour de 240 °C, et sa température de transition vitreuse se situe à environ 100 °C. Les propriétés mécaniques sont proches de celles du PLA, mais la ténacité est meilleure.

Tous ces éléments donnent aux objets imprimés en ABS une durabilité mécanique meilleure que pour le PLA avec des paramètres d’impression équivalents [25].

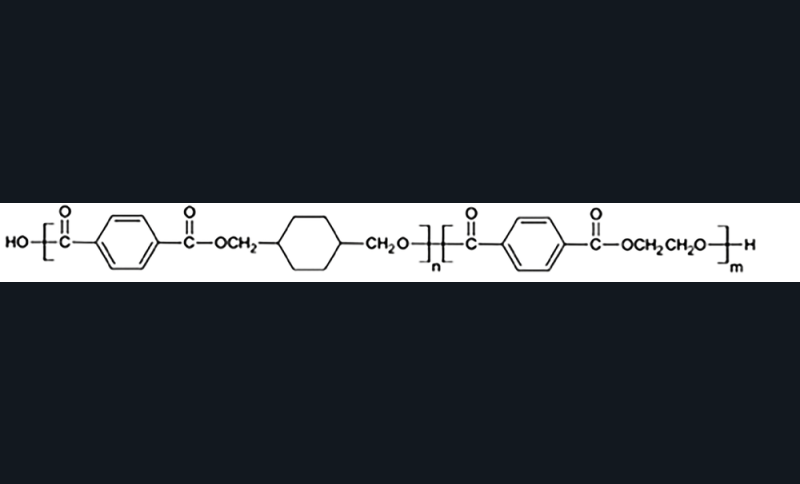

Le PETG

Le PETG (polyéthylène téréphtalate glycolisé) est un matériau intéressant qui cumule les avantages du PLA et de l’ABS. C’est un cousin du fameux PET qui est le polymère le plus utilisé pour les bouteilles à usage alimentaire. Le PETG est synthétisé par copolymérisation du PET (fig. 11). Le processus est basé sur l’ajout de cyclohexane diméthanol (CHDM) à la place d’éthylène glycol, aboutissant à un bloc d’atomes plus long, où les chaînes lindanes ne s’emboîtent pas comme pour l’éthylène glycol. Ce procédé chimique présente plusieurs atouts : il permet de baisser la température d’extrusion et de mieux supporter les hautes températures, ce qui est primordial en impression à dépôt de fil. Son extrusion est possible vers 240 °C et nécessite un plateau chauffant à 75 °C environ.

Par rapport à l’ABS, le PETG a la même facilité d’impression que le PLA (peu de retrait volumique, pas d’odeurs dégagées).

Pour les imprimantes par photo-polymérisation (SLA et DLP)

Les imprimantes SLA et DLP utilisent des matériaux qui sont semblables, c’est-à-dire des résines liquide à viscosité faible, la différence étant dans leur réactivité de prise. Les résines pour imprimantes SLA nécessitent une plus grande énergie lumineuse pour la réaction de photopolymérisation que les résines pour imprimantes DLP.

Il s’agit généralement de la chimie de l’acrylate/méthacrylate. La photopolymérisation s’effectue le plus souvent avec une source lumineuse (LED ou laser) de 385 ou de 405 nm. Un photoinitiateur sensible à cette longueur d’onde se casse pour créer 2 radicaux qui réagissent avec les fonctions acrylates/méthacrylates des oligomères présents dans la suspension de résine pour commencer la réaction de polymérisation [26].

Les compositions exactes de ces résines sont inconnues en raison du secret industriel, mais il existe plusieurs types de formulations en fonction des applications (résines calcinables sans résidus, résines élastiques, rigides…). De plus, ces résines reçoivent différents additifs :

– des colorants (pour les modèles d’études) ;

– des charges inorganiques (pour les provisoires ou des restaurations indirectes collées) ;

– des plastifiants.

Certification et propriétés

Les résines dont les applications sont destinées à une utilisation, en bouche comme les dents provisoires, les gouttières ou les guides chirurgicaux, doivent être certifiées CE de la Classe IIa. Malgré la certification, certaines résines pour provisoires imprimables contiennent des composés très proches du bisphénol A [27]. Les propriétés mécaniques des résines qui servent à la fabrication de provisoires sont cliniquement acceptables et proches de celles des composites photopolymérisés en bouche et celles qui sont usinées [28].

Les perspectives

La famille des thermoplastiques à haute température comme le PEI (polyétherimide), le PEEK (polyétheréthercétone) ou le PEKK (polyéthercétonecétone) est intéressante pour ses qualités mécaniques et de résistance à la température. En effet, ce sont des matériaux qui s’impriment à haute température (450 °C) sur un plateau chauffé à 200 °C et dans une enceinte fermée chauffée également à 200 °C. En raison de ces contraintes, leur impression se réalise avec des imprimantes à haute performance professionnelles. Ces matériaux biocompatibles sont surtout utiles car, ayant une température de transition vitreuse assez élevée, les objets imprimés sont autoclavables, ce qui est intéressant pour le milieu médical.

L’utilisation de filament à bilan carbone neutre est aussi une piste qui sera de plus en plus développée dans le futur. Le PLA, même s’il peut ne pas provenir de l’énergie fossile, a une fabrication énergivore. Le PEF (poly(éthylène-2,5-furandicarboxylate)), qui est un polymère issu de la biomasse totalement neutre en carbone, possède des qualités proches de celle du PLA et peut devenir le matériau appelé à le remplacer pour ses applications [29].

L’impression multimatériaux est aussi une application en développement, intéressante pour pouvoir profiter des différents avantages de chacun. Dans le domaine dentaire, l’impression 3D de céramique [30] est possible depuis une vingtaine d’années, mais n’a pas de grand intérêt économique par rapport à l’usinage. Hormis le temps d’impression, il faut aussi prendre en compte la durée du traitement thermique (déliantage et frittage) inhérent aux matériaux céramiques. L’intérêt qui pourrait découler de l’impression 3D de céramique pour la fabrication de restaurations indirectes collées est l’utilisation multimatériaux de différentes couches aux propriétés mécaniques différentes dans le but de réduire les contraintes à la base des restaurations, ce que nous vous décrirons pour le coup de cœur de l’URB2i en 2021 !

Commentaires