Ces dernières années, les avancées technologiques ont permis l’essor de la conception et fabrication assistées par ordinateur (CFAO) et de s’affranchir des imprécisions des techniques conventionnelles [1]. Ainsi, de par l’évolution des systèmes numériques et du tout au fauteuil, la CFAO fait partie de l’arsenal thérapeutique de la prothèse fixée [2]. En revanche, en prothèse amovible, les procédures dites « classiques » préexistent sans modification majeure depuis plus de cinquante ans [3-5] et la mise en place d’une chaîne numérique semble inéluctable. Ainsi, certains laboratoires de prothèse se sont équipés de scanners et de logiciels de CAO spécifiques à la prothèse amovible partielle (PAP). Les châssis peuvent désormais être conçus avec ces procédés, puis usinés ou fabriqués par impression [6]. Les fichiers qui permettent au laboratoire de modéliser les armatures sont généralement issus de scans de modèles en plâtre provenant d’une empreinte conventionnelle. Cependant, pour des édentements, essentiellement encastrés et de petites dimensions, les empreintes numériques peuvent être directement réalisées en bouche et envoyées au prothésiste via un portail sur le web. L’ensemble des techniques novatrices peut faciliter l’intégration fonctionnelle et esthétique en prothèse amovible, qui est toujours difficile [7]. Par la présentation de cas cliniques [8], cet article objective de montrer l’apport des nouvelles technologies numériques lors de réhabilitations prothétiques amovibles partielles à châssis métallique.

Utilisation d’un système d’empreinte optique

À l’heure actuelle, la plupart des caméras sur le marché permettent de réaliser une empreinte optique en vue de la conception d’un châssis métallique. Le système se compose d’un scanner intra-oral, qui permet des prises d’empreinte en couleur sans poudrage et qui intègre un logiciel de conception permettant soit de réaliser la CAO ou CFAO au fauteuil, soit d’envoyer l’information via une plateforme spécifique (fig. 1 et 2). Les prothésistes disposent quant à eux de plusieurs interfaces leur permettant d’exécuter les commandes des cabinets dentaires.

Logiciel adapté pour la PAP et procédure générale de réalisation d’une PAP à châssis métallique

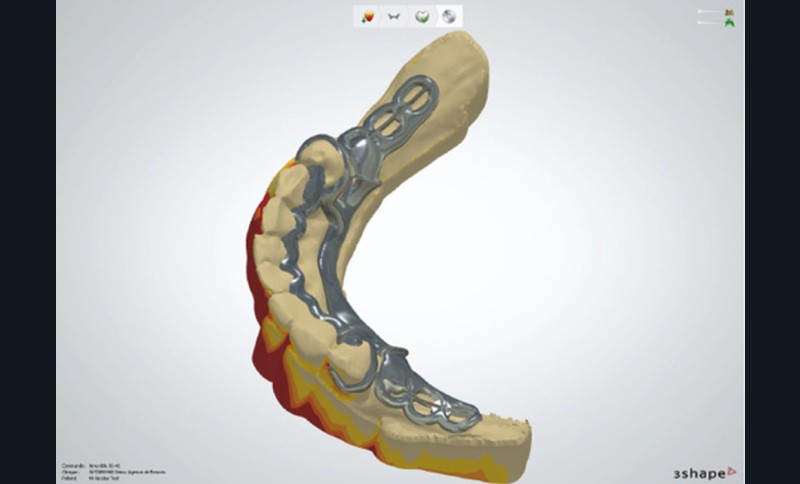

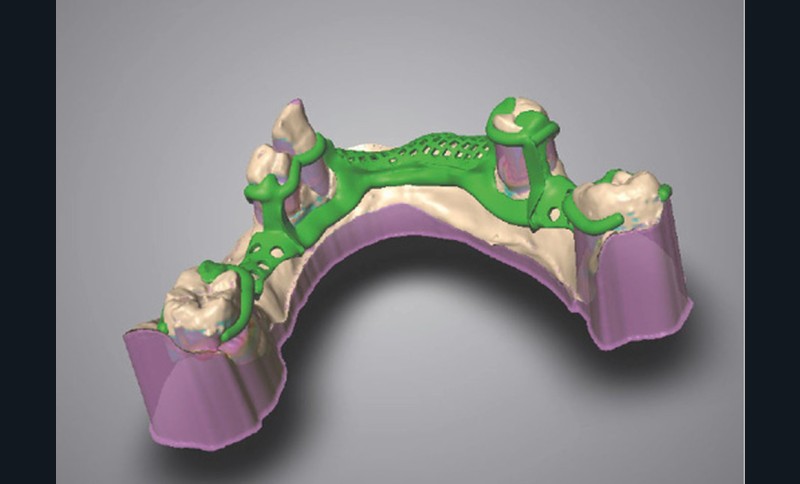

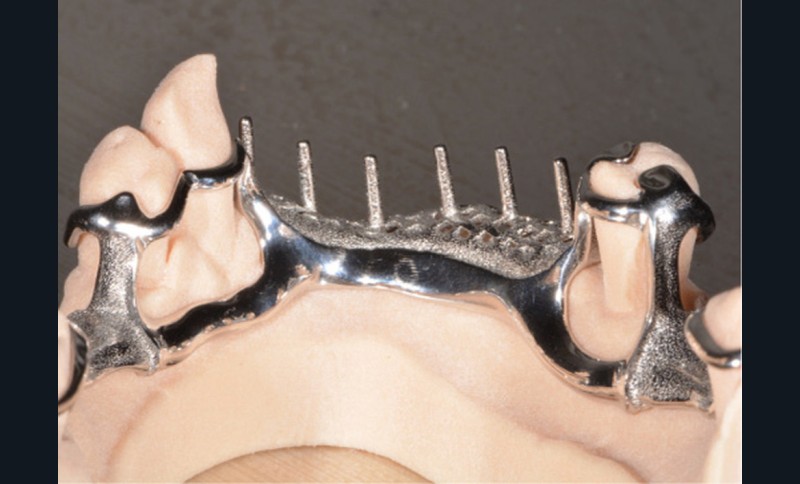

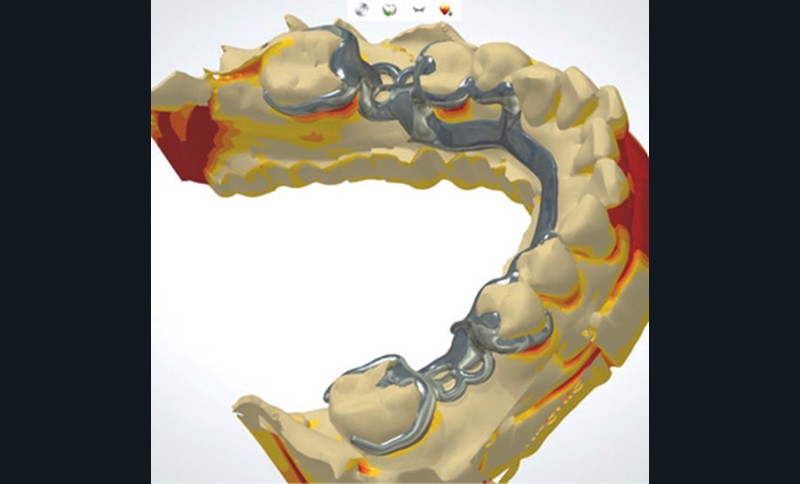

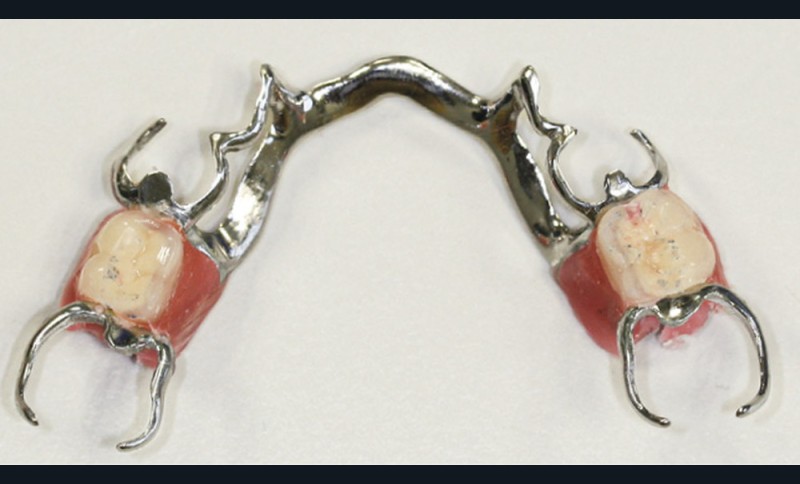

À ce jour, peu de systèmes possèdent un logiciel intégré dédié à la réalisation de châssis métallique et il est nécessaire de transmettre les données à un logiciel métier spécifique. À cet effet, il est nécessaire de sélectionner le « modèle » dans le choix thérapeutique et de transférer au laboratoire de prothèse l’empreinte optique via la plateforme spécifique au système et/ou au laboratoire récepteur. Il est alors possible d’utiliser un logiciel spécifique à la PAP : les limites du châssis sont tracées, suivies des différents éléments le constituant (crochets, appuis occlusaux, selles, attachements) avec l’aide de l’outil « axe d’insertion 3D » (fig. 3 et 4). Plusieurs sociétés proposent désormais un logiciel dédié à la PAP. C’est au sein du laboratoire que va s’effectuer l’impression du modèle physique en polyamide par une imprimante 3D (fig. 5), et le châssis sera réalisé par une machine de microfusion laser (fig. 6). Après insertion du châssis sur le modèle physique (fig. 7), les dents prothétiques sont montées de manière conventionnelle et la PAP placée en bouche (fig. 8).

Procédure clinique

Par un exemple clinique [8], il est proposé de montrer la procédure de réalisation d’un châssis métallique issu d’une empreinte optique réalisée avec le système Trios (3Shape). Le patient présente des arcades maxillaire et mandibulaire édentées (classe III de Kennedy). Cet édentement est compensé par des prothèses occasionnant de la gêne et des douleurs. Il a été reçu en consultation pour une réhabilitation complète de sa cavité buccale. À l’examen clinique et radiologique, l’état des dents résiduelles ne nécessitait pas de soins préprothétiques particuliers. Pour des raisons économiques, le projet prothétique s’est orienté vers une prothèse amovible partielle mandibulaire et non implantaire. Les objectifs de traitement étaient de rétablir la fonction, l’esthétique et la qualité de vie du patient.

En raison d’un fort réflexe nauséeux et d’une faible ouverture buccale rendant l’empreinte classique difficile, le choix de réalisation d’une empreinte optique a été retenu. Les parties dentées maxillaire et mandibulaire sont enregistrées aisément et rapidement, mais l’empreinte du secteur édenté a demandé une certaine dextérité et expérience. Cependant, après une dizaine de minutes, le modèle virtuel global est obtenu (fig. 9 et 10) et l’occlusion en intercuspidie enregistrée. Après transmission au laboratoire via la plateforme dédiée, la deuxième étape de conception assistée par ordinateur (CAO) peut débuter. L’image 3D obtenue a été importée dans un logiciel de modélisation (3Shape). Les différentes étapes de CAO ont conduit à l’obtention d’une maquette numérique (virtuelle) du futur châssis souhaité (fig. 11).

Pour cela, il faut, comme pour une méthode classique, choisir l’axe d’insertion en mettant en évidence les zones de contre-dépouille, délimiter les surfaces d’espacement en ajustant de la cire virtuelle de dépouille, positionner un à un les différents éléments constitutifs du châssis et, enfin, effectuer les finitions. Une fois la maquette numérique du châssis obtenue, elle est envoyée pour être traitée par le logiciel de FAO. La troisième étape est celle de la fabrication assistée par ordinateur (FAO). La production par CFAO de PAP à châssis métallique fait appel à deux procédés différents :

- la fabrication par soustraction (usinage), difficilement utilisable pour la réalisation d’un châssis (chronophage et consommateur de matériel) ;

- la fabrication par addition (stéréo-lithographie, impression 3D, frittage et fusion laser). Le matériau est déposé ou solidifié couche par couche. Par impression à l’aide d’une imprimante 3D, le modèle physique en polyamide est obtenu. En parallèle, grâce à la technique par fusion laser (SLM) d’une poudre métallique de chrome-cobalt, le châssis est réalisé et est placé sur le modèle virtuel (fig. 12). Après essayage du châssis (fig. 13), les dents prothétiques sont placées et les selles résines polymérisées selon les techniques conventionnelles (fig. 14). La prothèse amovible partielle peut alors être insérée en bouche.

Discussion

Cette technique utilisant une empreinte optique intrabuccale pour obtenir le modèle virtuel de travail est actuellement assez peu décrite dans la littérature. C’est une nouvelle perspective de travail qui tend à se développer lorsque les conditions cliniques le permettent. En effet, pour l’instant, l’empreinte optique ne permet pas de réaliser une empreinte anatomo-fonctionnelle enregistrant la dualité tissulaire. Cette technique sera donc réservée à des édentements de faible étendue pour lesquels une empreinte anatomique est suffisante ou celle où l’empreinte secondaire sera réalisée dans un second temps. Des études cliniques doivent confirmer cette approche, mais les premiers cas cliniques comme celui présenté ci-dessus laissent présager des résultats prometteurs pour l’avenir.

Le choix de la prise d’empreinte optique est guidé par plusieurs arguments cliniques et techniques. De manière générale, les empreintes classiques font partie des actes les plus anxiogènes [9], qui peuvent perturber l’équilibre cardiovasculaire en particulier chez les sujets âgés [10]. De plus, chez les patients fragiles ou présentant un reflex nauséeux accru, la prise d’empreinte nécessite parfois une prise en charge spécifique, voire une sédation [11]. D’un point de vue technique, la réalisation d’une PAP classique est souvent source d’erreurs provenant du côté du praticien ou du prothésiste [3-5]. Ainsi, l’empreinte optique et la chaîne numérique permettent de diminuer le risque d’erreur et de proposer des séances cliniques plus agréables pour le patient.

De nombreuses caméras permettent ces empreintes. Ces systèmes sont polyvalents car ils permettent l’acquisition des structures dentaires mais également des éléments muqueux tels que les crêtes édentées ou le palais. La courbe d’apprentissage pour la réalisation d’un châssis an PAP est plus longue que celle de la prothèse fixée mais l’interface du logiciel de CAO repose sur le même système didactique. Une évolution des systèmes serait l’intégration d’un logiciel simplifié permettant le tracé de châssis avant l’envoi au laboratoire. La création au fauteuil de châssis métalliques n’est pas impossible, mais nécessiterait une machine d’usinage très performante et un logiciel de CFAO spécifique à la conception d’une PAP.

La production par CFAO de PAP à châssis métallique fait appel à deux procédés différents : fabrication par soustraction (usinage) ou fabrication par addition (stéréo-lithographie, impression 3d, frittage et fusion laser). Les techniques par soustraction utilisent des machines-outils à 4-5 axes qui enlèvent de la matière par meulage ou coupe. Un des procédés consiste à usiner un châssis métallique ; un autre procédé à usiner des châssis en matériaux calcinables qui seront par la suite coulés par technique conventionnelle pour obtenir des châssis métalliques en chrome-cobalt. Ce procédé permet de gagner en précision d’exécution et en temps de travail, mais une étape de fonderie avec coulée du châssis métallique reste indispensable. Ces techniques par soustraction sont parfaitement adaptées à la prothèse fixée. Mais pour des raisons de temps d’usinage, de complexité de forme des châssis, de coût des matériaux et d’usure du matériel, elles sont plus difficilement mises en œuvre pour la production d’un châssis de PAP.

L’alternative de fabrication utilise des techniques par addition [12] qui semblent plus adaptées à la production de châssis métalliques. La fabrication additive consiste à mettre en forme un objet par ajout de matière. Le matériau est déposé ou solidifié couche par couche. La fusion des différentes couches entre elles permet de former un volume en 3D. La technique de frittage laser et de fusion laser consiste à transformer de la poudre métallique en pièce solide en la fusionnant localement grâce à un faisceau laser. Parmi ces techniques disponibles, seules celles du frittage laser de poudre (Selective Laser Sintering, SLS) ou de la fusion laser (Selective Laser Melting, SLM) permettent d’obtenir directement le châssis métallique sans passer par une coulée traditionnelle [13-15]. Les études ont montré que ces techniques permettent d’obtenir des châssis parfaitement ajustés en bouche. Une fidélité de reproduction et une exactitude supérieure aux châssis fabriqués de manière traditionnelle ont été démontrées [16].

Ces dernières années, les progrès réalisés sur les matériaux à base de polymères associés à des stratégies de fabrication numérique ont permis de proposer des armatures de PAP fabriquées en polyetherketone (PEEK). Le châssis est généralement usiné dans un disque de PEEK. Le PEEK présente des propriétés favorables telles qu’une excellente biocompatibilité, de bonnes propriétés mécaniques, une bonne résistance thermique et chimique. Il est également plus léger et plus esthétique (couleur beige) que le métal [17]. Des études in vitro rapportent une adaptation supérieure aux châssis réalisés par technique traditionnelle [18]. Certaines études décrivent une perte de rétention par rapport aux châssis métalliques. Les armatures en PEEK obtenues par CFAO semblent donc être une alternative au châssis métallique mais d’autres études in vitro doivent compléter ces résultats (fig. 15).

|

Auto-évaluation |

|

|

|

|

1 |

La réalisation d’une PAP conventionnelle est souvent source d’erreurs. |

||

|

2 |

En PAP, l’empreinte optique permet d’enregistrer la dépressibilité muqueuse. |

||

|

3 |

En CFAO, les châssis métalliques peuvent être usinés ou imprimés. |

||

|

4 |

La PAP numérique est fiable pour tout type d’édentements. |

||

|

5 |

Le frittage laser de poudre ou la fusion laser permettent d’obtenir directement le châssis métallique sans passer par une coulée traditionnelle. |

||

Commentaires