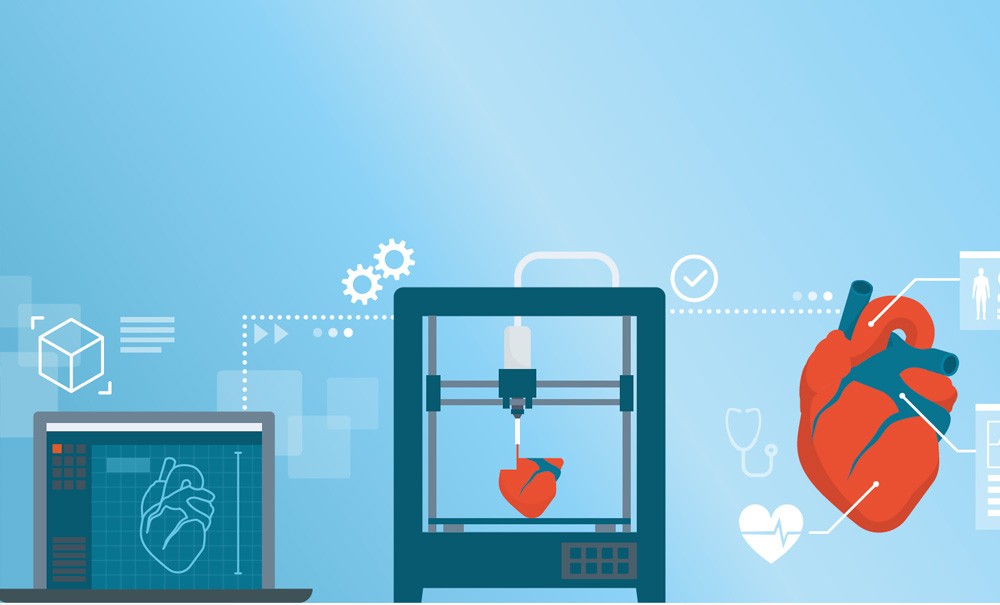

L’impression de type 3D permet de fabriquer un objet physique, grâce à la projection de couches successives de matières premières, comme le plastique, la résine, le métal, guidée par des plans 3D numériques ayant comme origine soit la Conception Assistée par Ordinateur (CAO) soit, dans le domaine médical, l’IRM. Chaque couche de matière est superposée sur la précédente, jusqu’à ce que l’objet soit complet. Cette méthode de « fabrication additive » permet de produire des objets en série sans usine, le nombre et délai dépendant de la qualité de l’imprimante et de la complexité de l’objet à fabriquer.

En 1984, trois Français déposent le premier brevet de l’imprimante 3D. Mais Charles Hull, en Californie, qui brevète une autre technique deux semaines plus tard, finit par fabriquer la première imprimante en 1988. Il faudra attendre 2010, pour que les imprimantes 3D produisent plus que des prototypes. L’arrivée d’imprimantes 3D en open source et de nouvelles matières synthétiques accélèrent le progrès ces dernières années. L’impression 3D apporte un avantage de coût significatif pour des séries de faible nombre et se prête à la fabrication sur mesure.

Dans le domaine dentaire, le virage de la fabrication numérique des prothèses a été pris il y a une quinzaine d’années, grâce à l’arrivée de la zircone. La Conception et Fabrication Assistée par Ordinateur intervient aujourd’hui à toutes les étapes de la chaîne de soins dentaires, de la prise d’empreinte jusqu’à la réalisation finale de la prothèse.

Parmi ses autres applications courantes, l’impression 3D peut être utilisée pour produire des instruments chirurgicaux, des capteurs pour objets connectés médicaux et des produits pharmaceutiques. L’impression 3D peut réduire les coûts de fabrication d’un médicament, en réduisant la quantité d’excipient requis.

En plus des implants dentaires, les dispositifs susceptibles d’être personnalisés par l’impression 3D incluent d’autres prothèses externes, orthopédiques et des substituts osseux. Des publications médicales portent sur l’impression d’os, de ménisque, de valves cardiaques, d’oreilles, d’exosquelettes, de trachées, de mâchoires, de cellules souches, de vaisseaux, de tissus, et d’organes dont le foie. [1]

Face à la difficulté de trouver des donateurs d’organe compatible, l’impression 3D apporte la possibilité d’imprimer du tissu, voire des organes à partir des cellules du patient, l’approche d’impression couche par couche permettant de créer des structures sur mesure. Cette technique minimise le risque de rejet et le besoin de traitement immunosuppresseurs.

L’imprimante fait appel à de la « bio-encre » composée de gouttelettes de cellules et d’autres bio-matériaux déposés sur un substrat. [2] Un organe créé par les cellules souches du patient pourrait également servir pour tester l’efficacité et sécurité de nouvelles molécules pharmaceutiques. [3]

D’autre part, des particuliers équipés d’imprimantes 3D, des « makers », créent des communautés de volontaires qui produisent des dispositifs médicaux open source. Le projet Openhandproject, du réseau international e-Nable [4] qui compte des bénévoles en France, met en rapport des « makers » qui produisent des prothèses de mains imprimées en 3D et les distribuent à titre gracieux parmi les réseaux les plus connus.

La pandémie Covid-19 a conduit à l’invention de produits devenus essentiels : des visières de protection, des valves pour transformer des masques de plongée en accessoires de respiration artificielle, des poignées de porte sans contact pour l’hôpital.

De nombreuses initiatives bénévoles ont vu le jour. Un constructeur tchèque a publié en open source des plan 3D de visières, reproductibles dans le monde entier. En une semaine, fin mars 2020, dans le cadre des Visières de l’Espoir [5] organisé par 3Dnatives, des imprimeurs 3D industriels et de grands groupes (Airbus, Armor, Michelin, Renault), travaillant gracieusement, ont rouvert des usines fermées afin de produire des visières, validées par la Direction Qualité d’un CHU puis étendu à toute la France.

Parmi les initiatives en impression 3D de Michelin étaient proposés des masques réutilisables en injection plastique, équipés d’un filtre interchangeable. Michelin était également appelé à fabriquer en 3D le capteur de débit nécessaire aux respirateurs artificiels. [6]

Le site 3DCovid.org [7] était présenté par l’APHP comme « une plateforme interne d’impression haut-débit pour répondre aux besoins sanitaires urgents des soignants ». Le 3 avril 2020 étaient arrivées à l’hôpital Cochin, depuis l’Allemagne, soixante imprimantes industrielles, offertes par le groupe français Kering, pour faire un travail en continu, supervisé par des ingénieurs 24 heures par jour, sept jours par semaine, afin de produire des milliers de pièces, série par série[8], dont des valves de respirateurs, des supports de lunette de protection, des visières. Un prototype de respirateur artificiel d’urgence fabriqué par impression 3D a été testé début avril 2020 à l’hôpital Henri-Mondor de Créteil et à la Pitié-Salpêtrière.

Le site Covid3D.fr [9] permettait de rassembler les makers, des particuliers bénévoles qui fabriquaient des visières à fournir au personnel soignant ainsi qu’à ceux qui travaillent au contact du public. Plus de 190 000 visières ont été distribuées via ce site grâce à 10 000 makers, avant sa fermeture fin avril, suite à la publication de contraintes d’évaluation qui dépassaient les moyens des particuliers.

Just One Giant Lab (JOGL), une plateforme de recherche « open source » internationale, créée par Thomas Landrain, le fondateur du premier laboratoire communautaire de France, la Paillasse, a lancé Open Covid-19[10] qui réunit plusieurs milliers de contributeurs dans le monde. Cherchant des solutions à faible coût moyennant des séries de challenges, JOGL propose des dotations aux gagnants. JOGL, soutenu par le Fonds Axa, est « le premier laboratoire de recherche et d’innovation fonctionnant comme une plateforme de mobilisation massive, ouverte et distribuée pour la résolution collaborative de problématiques d’intérêt général ».

Pour conclure, sept mois après avoir créé le centre d’impression 3D au cœur de l’Assistance publique-Hôpitaux de Paris (AP-HP), la start-up parisienne Bone 3D introduit la fabrication additive aux hôpitaux de Strasbourg. Le dispositif servira à imprimer des pièces de rechange pour les lits et respirateurs, les fauteuils roulants. Bone 3D ambitionne de construire des simulateurs d’organes pour préparer des opérations.

[1] Ventola CL. Medical Applications for 3D Printing: Current and Projected Uses. PT. 2014;39(10):704–711.

https://www.fda.gov/medical-devices/products-and-medical-procedures/3d-printing-medical-devices

[2] Ozbolat IT, Yu Y. Bioprinting toward organ fabrication: challenges and future trends. IEEE Trans Biomed Eng. 2013;60(3):691–699. doi:10.1109/TBME.2013.2243912

[3] Gross BC, Erkal JL, Lockwood SY, Chen C, Spence DM. Evaluation of 3D printing and its potential impact on biotechnology and the chemical sciences. Anal Chem 2014;86(7):3240–3253. doi:10.1021/ac403397r

[4] http://enablingthefuture.org/

[5] https://www.3dnatives.com/urgence-covid19/

[6] https://www.usinenouvelle.com/editorial/covid-19-comment-les-fabricants-d-imprimantes-3d-s-organisent-pour-repondre-a-l-urgence.N947871

[7] https://covid3d.org/

[8] https://www.lefigaro.fr/a-paris-une-batterie-d-imprimantes-3d-pour-endiguer-le-coronavirus-20200403

[9] https://www.covid3d.fr/

[10] https://app.jogl.io/program/opencovid19

Commentaires