L’adaptation marginale d’un élément de prothèse scellée sur sa préparation constitue un objectif majeur d’intégration et de pérennité prothétique. Depuis l’empreinte jusqu’à l’assemblage de l’élément prothétique, de nombreuses étapes qui sont autant de sources d’erreurs potentielles se succèdent en clinique et au laboratoire. Le choix et la mise en œuvre de la technique d’empreinte et du matériau les mieux adaptés à la situation clinique à traiter visent l’enregistrement d’un maximum d’informations utiles à la réalisation de l’élément prothétique au laboratoire. Le moulage issu de cette empreinte doit y être préparé en un modèle de travail afin de faciliter et d’optimiser la réalisation du dispositif médical sur mesure capable de répondre à tous les objectifs d’intégrations prothétiques. Les principaux aménagements concernent l’accès facilité à la ligne de finition prothétique par les instruments pour répondre aux objectifs majeurs d’adaptation marginale. Cela implique l’individualisation de chaque préparation en un modèle positif unitaire (MPU), mais dont la situation par rapport aux autres éléments de l’arcade doit être préservée.

De nombreux types de modèles et de matériaux peuvent être alors employés à dessein, avec pour chacun, des avantages et des inconvénients.

Cet article se propose de présenter et d’évaluer les qualités des principaux systèmes de modèle de travail.

INFORMATIONS FOURNIES PAR LE MODÈLE DE TRAVAIL

Les maîtres modèles, supports du travail de réalisation prothétique, sont donc issus d’un moulage reproduisant fidèlement toutes les caractéristiques morphologiques et dimensionnelles des préparations dentaires et de leur environnement enregistrées par l’empreinte (1).

De la réalité clinique au modèle de travail, les marges d’erreur sont idéalement réduites par le choix de matériaux adaptés et la mise en œuvre de protocoles stricts lors de la prise d’empreinte clinique, la coulée et l’élaboration du maître modèle. Ainsi, les variations dimensionnelles peuvent être négligeables pour obtenir une précision d’ajustage des pièces prothétiques de l’ordre de 20 à 30 microns. Cependant, on estime qu’une pièce prothétique coulée ne peut s’adapter sur les préparations que si la tolérance d’adaptation se situe entre 50 et 80 microns et dans tous les cas, la tolérance devra être inférieure à 100 microns (2).

Les informations reproduites par le modèle de travail doivent être aussi précises que complètes et tendent à renseigner sur :

• la morphologie des préparations dentaires et leur rapport entre elles ainsi qu’avec les dents présentes, antagonistes et adjacentes,

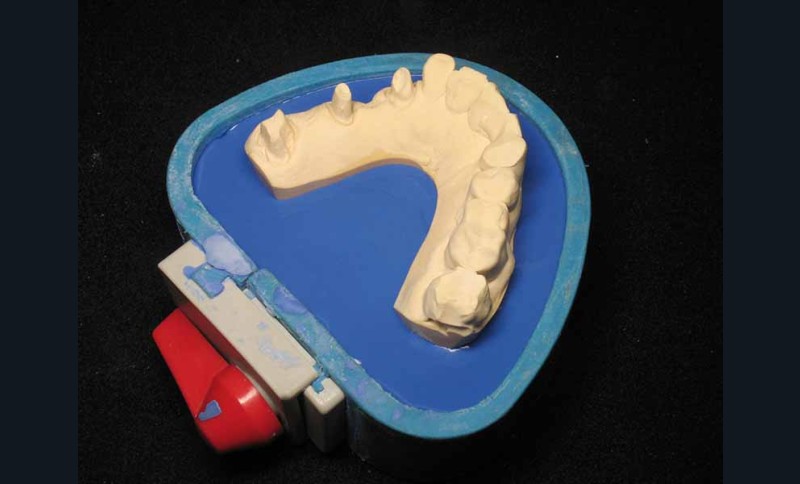

• le rapport des préparations et du parodonte marginal, voire de la fibromuqueuse dans le cas d’intermédiaire de bridge (fig. 1).

MATÉRIAUX DE RÉPLIQUE UTILISÉS POUR LA RÉALISATION DES MODELES DE TRAVAIL

Les qualités attendues des matériaux employés pour la confection des modèles de travail associent notamment, précision de reproduction, stabilité dimensionnelle, résistance à l’usure et à l’abrasion.

Aujourd’hui, les matériaux les plus utilisés pour la confection des modèles de travail sont :

• les plâtres équilibrés synthétiques ou semi-synthétiques appelés plâtres extradurs de type IV. Ils sont à dureté élevée et faible expansion de prise,

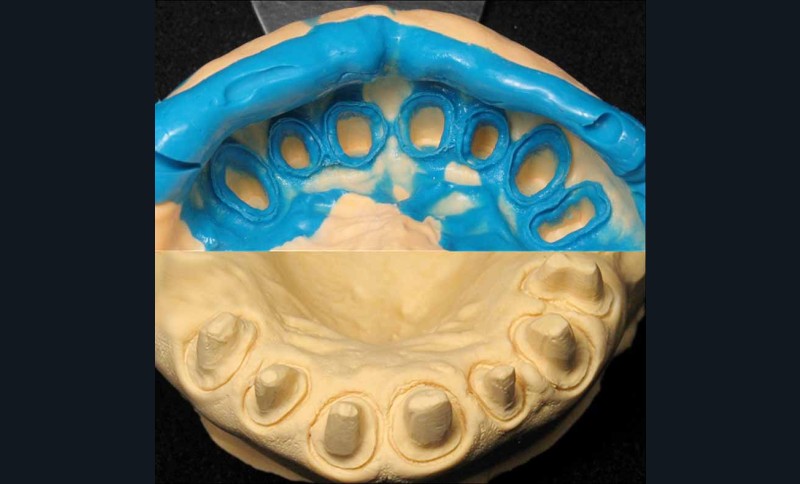

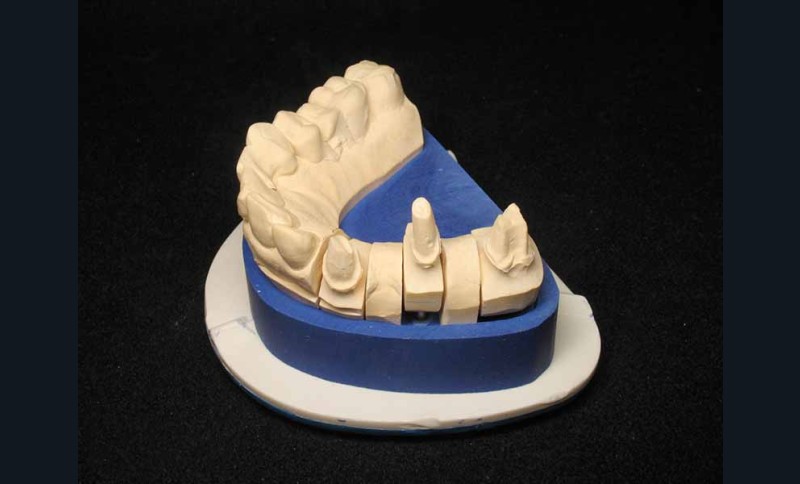

• les résines polyuréthanes ou époxy, à dureté élevée et faible rétraction de prise (fig. 2).

Ces matériaux sont destinés à la réalisation des modèles de travail en prothèse fixée en raison de leurs excellentes propriétés physico-chimiques (3).

Ils remplissent le cahier des charges des critères essentiels définis par Newman et William, 1969 (3), et repris par Bugugnani et Landez, 1979 (4) qui sont depuis communément admis.

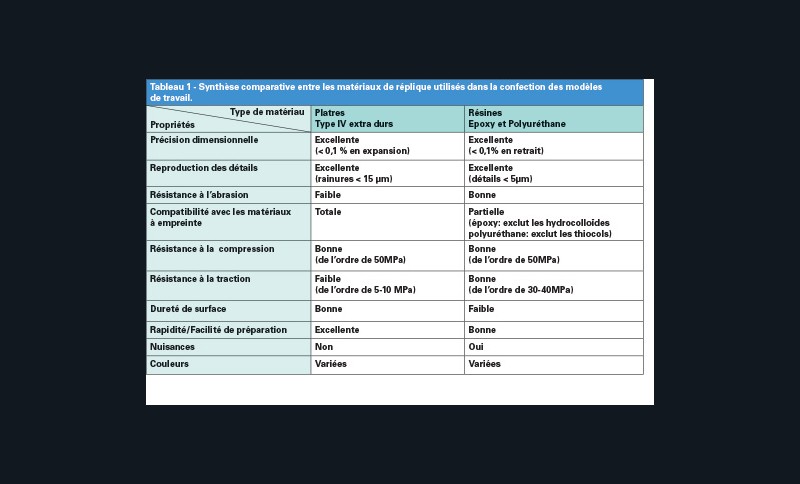

Ainsi, les résines polyuréthanes/époxy et les plâtres type IV présentent :

• une excellente précision dimensionnelle, pouvant être de l’ordre de 0,07 % en expansion pour le plâtre « Suprastone Kerr » et cette même valeur en rétraction pour la résine « Polyurock », voire 0,05 % pour la résine époxy « Diemet Erkodent » (2),

• une excellente capacité de reproduction des détails associée à une bonne précision de surface,

• une dureté de surface convenable pour le plâtre, excellente pour la résine.

L’obtention du meilleur de ces propriétés physico-chimiques passe inéluctablement par le respect des protocoles de coulée (5). Ainsi, le strict respect des proportions plâtre/eau ainsi qu’un malaxage sous vide sont respectivement essentiels à la stabilité dimensionnelle et à la résistance finale des plâtres (6). Si la résistance mécanique est meilleure avec les résines, le plâtre permet un détourage plus précis de la limite et le comportement de la cire de trempage y est meilleur.

Le tableau I présente les propriétés générales des plâtres de type IV et des résines employées pour la réalisation des moulages.

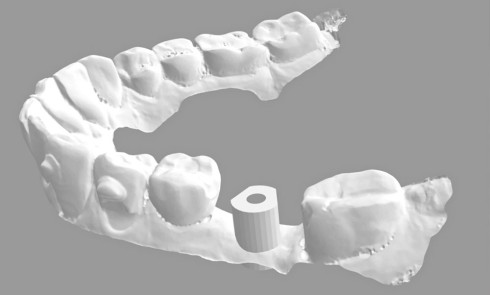

Par ailleurs, les matériaux résineux sont également utilisés dans les procédés de matérialisation de modèles de travail issus d’empreintes optiques numérisées. Il s’agit dans ce cas :

• des techniques additives, réalisées par des imprimantes 3D, comme le procédé de stéréolithographie additive (ex. Projet MP 6000), décrit par Witkowski (7), ou l’impression couche par couche (ex. projet MP3000),

• plus rarement des techniques soustractives sur blocs de résine.

Dans ces deux derniers cas, les modèles de travail ne sont plus préparés à partir de moulages d’une empreinte physique, mais ils sont la matérialisation physique de données virtuelles à partir d’une acquisition numérique des volumes concernés dans le cadre de procédés de conception et de fabrication assistées par ordinateur, CFAO.

CONCEPTS DES DISPOSITIFS D’ÉLABORATION DES MODÈLES DE TRAVAIL

Critères de sélection d’un dispositif d’élaboration

Si le matériau employé pour le moulage contribue aux qualités physiques du modèle de travail, le type de dispositif utilisé et préparé est essentiel pour faciliter le travail de laboratoire tout en préservant la précision des données enregistrées par l’empreinte.

En effet, des dispositifs permettent de guider le protocole de réalisation du modèle de travail ; depuis la coulée du plâtre dans l’empreinte, son soclage, son démoulage puis son fractionnement qui conduit au détourage des modèles positifs unitaires (MPU) obtenus.

Ces dispositifs permettent de séparer les difficultés et de réduire les degrés d’imprécision étape après étape, car la chaîne prothétique est longue. Chacune de ses étapes est aussi potentiellement génératrice d’erreurs.

Quel que soit le concept sur lequel repose l’élaboration du modèle de travail, celui-ci doit idéalement reproduire le maximum de données cliniques avec le maximum de précision tout en facilitant le travail de laboratoire. Ses critères de sélection sont ainsi :

• sa simplicité de mise en œuvre (faible nombre d’étapes…),

• sa rapidité de mise en œuvre,

• sa précision dimensionnelle,

• l’exactitude de repositionnement des parties amovibles (conservation des dimensions du modèle monolithique),

• sa fiabilité traduite par la reproductibilité du dispositif,

• sa stabilité dans le temps,

• sa résistance à l’usure de manipulation et à la déformabilité,

• la possibilité de socler le modèle sans contraintes déformatrices,

• la possibilité d’une mise en articulateur facilitée.

Ce sont ces critères qui garantissent la préservation de la situation clinique enregistrée et la pertinence de l’élaboration prothétique.

Les différentes étapes d’élaboration des dispositifs

Dans les traitements « traditionnels » des empreintes, le modèle monobloc obtenu est soclé et fractionné afin de créer des MPU, supports des réalisations prothétiques. De très nombreux systèmes aux caractéristiques et aux qualités variées ont alors été développés et sont à disposition des laboratoires de prothèses.

Le modèle de travail peut être divisé en plusieurs parties : la réplique de l’empreinte coulée, elle-même fractionnée en modèles positifs unitaires ou MPU, le tout reposant sur un socle.

C’est essentiellement sur la conception du fractionnement et du soclage que se dégagent les inconvénients et les avantages des dispositifs les uns par rapport aux autres.

Le soclage

Le soclage est la réalisation d’une base pour le modèle de travail.

Tous les dispositifs d’élaboration des modèles de travail demandent un soclage selon différentes modalités :

• soclage immédiat ou différé, c’est-à-dire réalisé dans le même temps que la coulée du modèle ou après sa prise finale,

• socle en plâtre, résines, plexiglas, dans un matériau identique ou différent du modèle,

• socle coulé par expansion libre ou contrôlée (contrôle de l’expansion volumétrique du matériau utilisé ou non),

• socle solidaire des MPU ou indépendant, les MPU sont détachables du socle (système à pin’s) ou solidaires du socle (système à emboîtage).

On retient deux grandes familles de modèles de travail (2) :

• les modèles sur socles dits « instables » (système Pindex, pins aiguilles),

• les modèles sur socles dits « stables » (systèmes Accutrac, Zeiser…).

Cette notion de stabilité du socle traduit l’aspect le plus important du soclage du modèle ; c’est-à-dire le contrôle des déformations du modèle engendrées s’il y a lieu par l’expansion linéaire du matériau utilisé pour le socle, notamment le plâtre.

Cette dernière pourrait alors avoir pour conséquence un déplacement relatif des MPU les uns par rapport aux autres.

Expansion volumétrique du plâtre lors du soclage

L’expansion du plâtre se produit dans les trois dimensions de l’espace, on parle d’expansion volumétrique.

Au niveau du moulage à l’issue de la coulée, l’expansion volumétrique est parfois considérée comme compensatoire du processus de retrait du matériau à empreinte tout en permettant le ménagement de l’espace pour le ciment de scellement. Cette notion est toutefois assez empirique, car les matériaux d’enregistrement disponibles sont variés et généralement d’une grande précision dimensionnelle. La stabilité dimensionnelle est donc un critère majeur pour le choix des matériaux de coulée tel que vu précédemment.

Si elle devient significative, la composante horizontale de cette expansion volumétrique est dite expansion linéaire et aura tendance à éloigner les piliers des MPU les uns des autres (8). Ce phénomène est particulièrement délétère lorsqu’un socle en plâtre est réalisé secondairement à la coulée du modèle et a fortiori lorsque les coefficients d’expansion de ces plâtres diffèrent. Ainsi, le plâtre employé pour la réalisation des socles doit être de même nature que celui du moulage.

L’énergie de cristallisation du socle s’accompagne de contraintes communiquées au moulage durci, même non fractionné. Le fractionnement de l’arcade libère alors les contraintes et l’expansion de prise du socle est transférée à la position des MPU.

La valeur absolue de l’expansion volumétrique est bien sûr proportionnelle au volume de plâtre, mais les conséquences des variations dimensionnelles sont moindres si le socle est massif que s’il est semi-circulaire (8)

Un modèle de travail tout en plâtre subit des contraintes déformatrices lors du soclage, a fortiori si le socle est réalisé en forme semi-circulaire avec un plâtre autre que de type IV et secondairement à la coulée du modèle.

Ces contraintes peuvent être préjudiciables à la réalisation prothétique puisque modifiant les dimensions de la situation clinique.

On privilégiera donc un soclage massif réalisé dans un même temps que la coulée du modèle en plâtre pierre de type IV. Lors de la réalisation d’un socle différé de la coulée du modèle, Grynfas et Deguillaume (6), nous rappellent l’intérêt d’utiliser des plâtres possédant les mêmes coefficients d’expansion de prise.

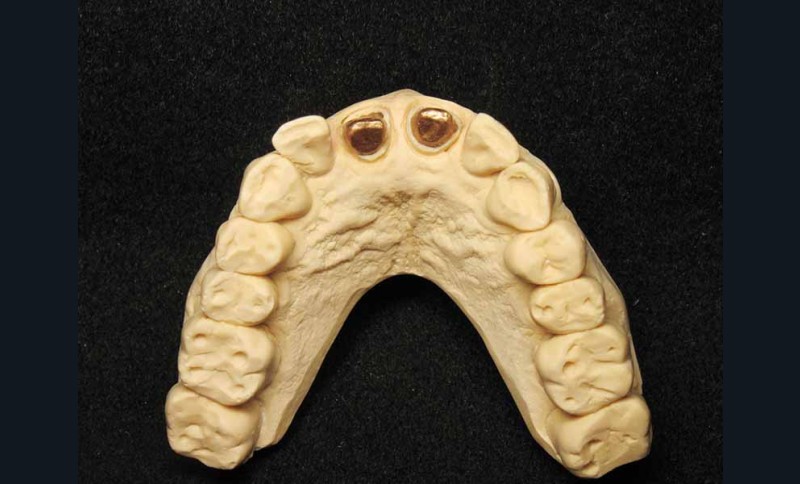

L’utilisation de deux plâtres avec des coefficients d’expansion similaires (exemple du « GC Fujirock et GC Base Stone » avec 0,08 % à 24 heures) limite les tensions entre socle et modèle, ainsi que les imprécisions de positionnement des piliers qui sont libérés lors du fractionnement du modèle. De plus, le coffrage réalisé lors de la coulée du socle immédiate ou différée, contiendra physiquement, en partie, l’expansion volumétrique du plâtre (fig. 3).

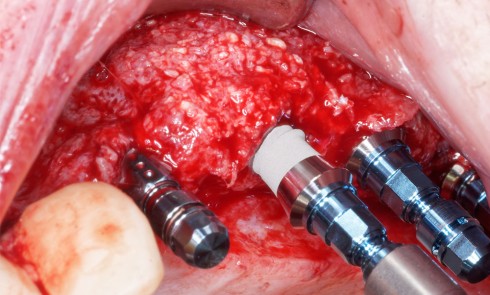

Certains dispositifs comme le système Zeiser utilisent des socles en plexiglas préfabriqués. Ce sont ces socles qui contiennent l’expansion volumétrique du plâtre lors de la coulée du modèle et n’engendrent aucune contrainte secondaire sur celui-ci (fig. 4).

D’autres dispositifs (Accutrac) utilisant des socles préfabriqués permettent la coulée du modèle avec une expansion libre du plâtre. Le modèle de travail obtenu sera alors positionné sur le socle et aucune contrainte déformatrice ne sera communiquée par le socle (fig. 5).

Il faut cependant veiller, ici particulièrement, à utiliser des plâtres à expansion contrôlée.

Le fractionnement

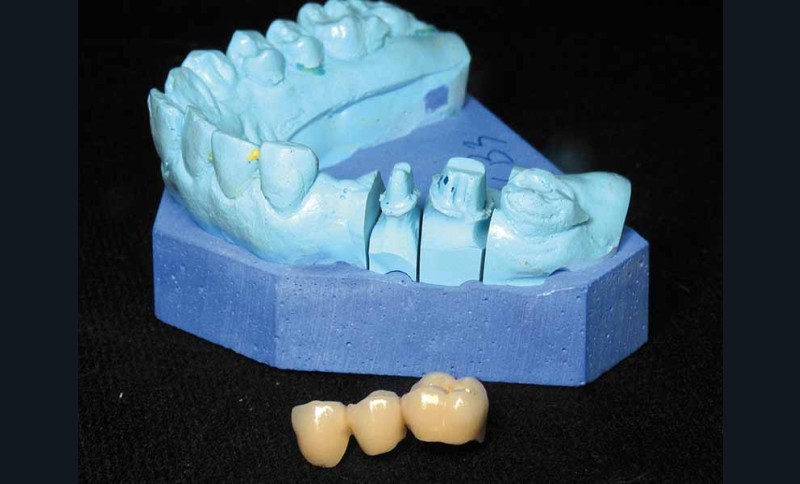

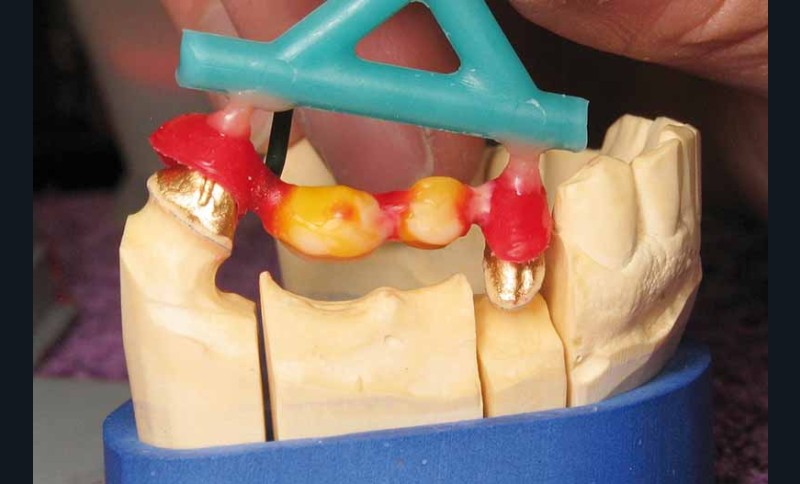

Il a pour but de rendre amovibles les préparations dentaires réalisées, enregistrées et reproduites sur la réplique.

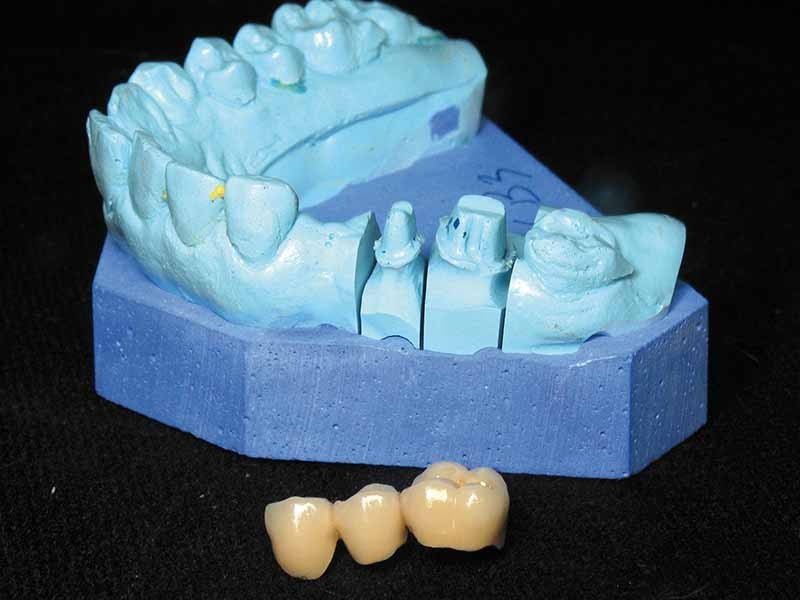

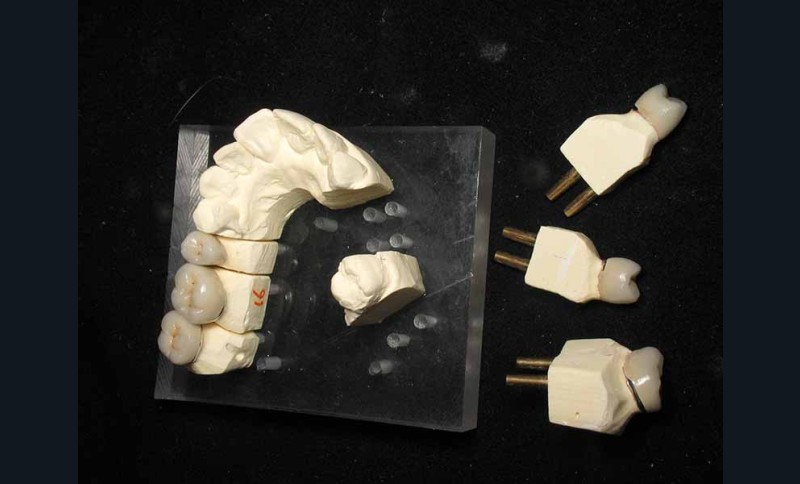

Ces parties amovibles sont dénommées modèles positifs unitaires (MPU), qui reproduisent la morphologie et les limites périphériques des préparations et sont intégrés au sein du modèle de situation représentant les autres éléments de l’arcade (fig. 6).

Ces éléments sont les dents adjacentes résiduelles, les zones de crêtes et l’ensemble des tissus parodontaux pour les modèles à « carottes » amovibles ou avec restitution de la fibromuqueuse (fig. 7).

Ce sont ces MPU, après traitement (détourage, grattage, application de vernis espaceurs) (9) qui permettent l’élaboration directe des prothèses fixées dans les techniques conventionnelles (fig. 8).

Il existe deux concepts de fractionnement.

Le fractionnement de première intention, conçu avant le traitement de l’empreinte :

• par la mise en place de tiges de positionnement (pins) avant la coulée,

• par un repérage de la situation de ces pin’s qui seront placés après le remplissage de l’empreinte, mais avant le durcissement du matériau.

Le fractionnement de première intention n’est plus guère employé en raison du manque de précision qu’il apporte au modèle, mais ce concept demeure au sein de certains laboratoires en raison du peu de matériel nécessaire.

L’inconvénient de cette technique est que l’interface entre les MPU et le socle ne peut être aplanie et que la position du MPU est imprécise sur le socle.

Le fractionnement de deuxième intention, où le traitement de l’empreinte est d’abord réalisé puis le fractionnement du moulage monolithique obtenu.

Le principe fondamental repose sur une coulée rapide ou légèrement différée du modèle positif (voire, de son soclage) assurant fidélité dimensionnelle de celui-ci, puis du fractionnement, plus tardif, du modèle de travail.

La plupart des dispositifs actuels répondent aux principes de ce fractionnement, ce sont des dispositifs :

• par forage du modèle monolithique pour la mise en place de MPU à pin’s,

• à emboxage du modèle positif pour la remise en place de MPU sans pin’s.

Lorsque l’empreinte nécessite un traitement immédiat, lors de l’utilisation d’hydrocolloïdes par exemple, la technique du fractionnement en deuxième intention est privilégiée.

Cependant, l’avantage principal du fractionnement en deuxième intention est la réalisation d’un planage du moulage de l’arcade avant la coulée du socle ce qui permet un parfait contrôle du repositionnement des MPU sur le socle une fois individualisés.

DIFFÉRENTS DISPOSITIFS D’ÉLABORATION UTILISÉS AU LABORATOIRE

Compte tenu des différentes propriétés chimiques et mécaniques des matériaux utilisés, des techniques de fractionnement, ainsi que celles du soclage, le choix des procédés ou des dispositifs d’élaboration des modèles de travail ne peuvent se faire arbitrairement.

Chaque système est choisi pour sa cohérence et son principe en regard des considérations que nous avons développées. D’autres considérations sont importantes comme la propreté et la présentation du modèle obtenu.

Nous abordons ici les dispositifs basés sur le fractionnement de deuxième intention.

Deux grandes catégories de dispositifs sont basées sur ce fractionnement secondaire :

• dispositifs avec MPU à pin’s : Pindex, Splitfix, Zeiser, Kiefer…,

• dispositifs à emboîtage des M.P.U : Model-Tray, Accutrac, Arcadental, Dilok.

Les dispositifs de ces deux catégories peuvent répondre à tous les types de soclage évoqués. Le fractionnement étant toujours de deuxième intention, la différence fondamentale réside dans l’amovibilité des MPU, par un système de pin’s et de gaines ou par un système d’emboîtage plastique.

La technique de réalisation des modèles de travail à « carottes » amovibles ou modèle de Geller ne nécessite aucun dispositif particulier, mais répond aussi au concept de fractionnement en deuxième intention (10) (fig. 9).

Les dispositifs avec MPU à pin’s

Pindex

Le système Pindex « Whaledent », ainsi que ses nombreux équivalents, est un dispositif de fractionnement des modèles de travail reposant sur la deuxième conception et, préalablement à ce fractionnement, un forage du modèle en regard des futurs MPU et du socle.

Ce forage de précision conduit à des puits parallèles destinés à recevoir des pin’s collés.

La partie émergente de ces pin’s recevra une gaine qui sera emprisonnée dans le socle durant son élaboration ultérieure rendant ainsi le MPU amovible (fig. 10).

Certains systèmes de pin’s présentent deux tiges parallèles et une gaine associée destinée au socle mais une seule tige destinée à être collée dans un forage sous le MPU. Dans ce cas, une rainure devra être réalisée sur le bord du MPU afin de parer à tout risque de rotation sur le socle.

C’est après la réalisation du socle que le modèle sera fractionné et mis en articulateur.

Splitfix Le système Splitfix « Microtechnik » repose également sur le fractionnement de deuxième conception.

Son protocole est rigoureusement le même que celui du système Pindex, mais sa différence réside en l’utilisation d’une assiette de fixation ajustable en fonction de la profondeur des pins et se positionnant au fond de la manchette de coffrage du socle.

Cette assiette aimantée permettra un montage facilité en articulateur et un démontage de l’articulateur et du modèle sur son socle (fig. 6).

Zeiser Le système Zeiser est un dispositif d’élaboration de modèles de travail reposant sur un socle de plexiglas préfabriqué au travers duquel seront directement réalisés les puits de forage en regard des préparations à mettre en MPU (fig. 11).

À ce stade, l’empreinte n’est pas encore coulée, elle le sera en un seul temps, et la plaque jouant le rôle de socle aura aussi pour but de compenser l’expansion linéaire du plâtre.

Kiefer Le système Kiefer propose de déterminer la position des futurs pins à travers une plaque de visée transparente déjà perforée de nombreux puits offrant tout autant de possibilités de positionnement.

L’étape de forage des puits aux positions sélectionnées est donc supprimée.

Les positions choisies sur la plaque de visée sont reportées sur la base de travail identique, mais non transparente, en perçant au passage une étiquette qui maintient oblitérées les positions non choisies.

Cette base de travail devient alors le socle du modèle de travail et la plaque de visée est réutilisable.

Le reste du système ressemble au système Zeiser avec un berceau de positionnement de l’empreinte et des pins calibrés au diamètre des puits.

Les dispositifs à emboxage des MPU

Model-Tray Le système Model-Tray est un dispositif reposant sur le fractionnement secondaire du modèle positif et de son socle, les deux étant réalisés durant la même coulée, avec le même plâtre, limitant ainsi les contraintes déformatrices.

La coulée en un temps du modèle et du socle est rendue possible par la fixation de l’empreinte retournée sur un emboxage plastique qui contiendra le socle et limitera l’expansion volumétrique de celui-ci (fig. 12).

Accutrac Le système Accutrac (Coltène Whaledent) permet la réalisation de modèles de travail en une seule étape de coulée grâce à un tray servant de coffrage au socle et permettant la remise en place des MPU (fig. 5).Tout comme avec le système précédent, la phase de positionnement des pins et des gaines est supprimée, le soclage est réalisé en même temps que la coulée du modèle et le coffrage du socle durant sa coulée limite l’expansion volumétrique du plâtre utilisé.

Arcadental Le système Arcadental (Fag) a été conçu pour simplifier et réduire le temps de travail dans la réalisation du maître modèle. Il est notamment destiné à s’adapter facilement avec les articulateurs Quick master ou toute autre marque sous réserve de certaines adaptations.

La coulée du socle ou de plâtre pour la mise en articulateur n’est pas nécessaire.

Le système polystyrène de split-cast amovible assure le soclage en une étape et l’adaptation sur articulateur directement (11).

Di-Lok Le système Di-Lok consiste également en la coulée d’un socle en plâtre-pierre au sein d’un moule démontable en plastique assurant le coffrage de ce socle.

On y incorpore le modèle positif préparé pendant que le plâtre est encore frais et l’on démonte le tout après durcissement. Une seule coulée est donc nécessaire.

Le fractionnement est réalisé à la scie sur la partie du modèle et par cassure sur la partie prolongeant le trait de sciage et constituant le socle.

Ce fractionnement en deux temps, sciage du modèle puis cassure digitale du socle, est propre à tous les systèmes à emboxage décrits.

Il représente un des inconvénients majeurs de ces dispositifs en raison du manque de précision engendré pour le repositionnement des éléments rendus amovibles de la sorte.

L’ensemble est replacé dans le moule pour que les segments réalisés puissent retrouver les rapports de positionnement qui étaient les leurs lorsque le modèle soclé était encore monolithique.

Conclusion

Les nombreux systèmes disponibles pour la réalisation des modèles de travail en prothèse fixée présentent tous des caractéristiques et des qualités différentes. Le Tableau II en fait une synthèse non exhaustive. Quel que soit le système retenu, tous nécessitent une grande rigueur dans leur mise en œuvre ainsi que dans la sélection des matériaux employés.

COORDONNEES DES AUTEURS :

François Kannengiesser, Pascal De March

Faculté d’Odontologie de Nancy, Département de Prothèses : 96 rue de Lattre de Tassigny, BP 50 208

54004 Nancy Cedex. Contact : pascal.de-march@univ-lorraine.fr

Commentaires