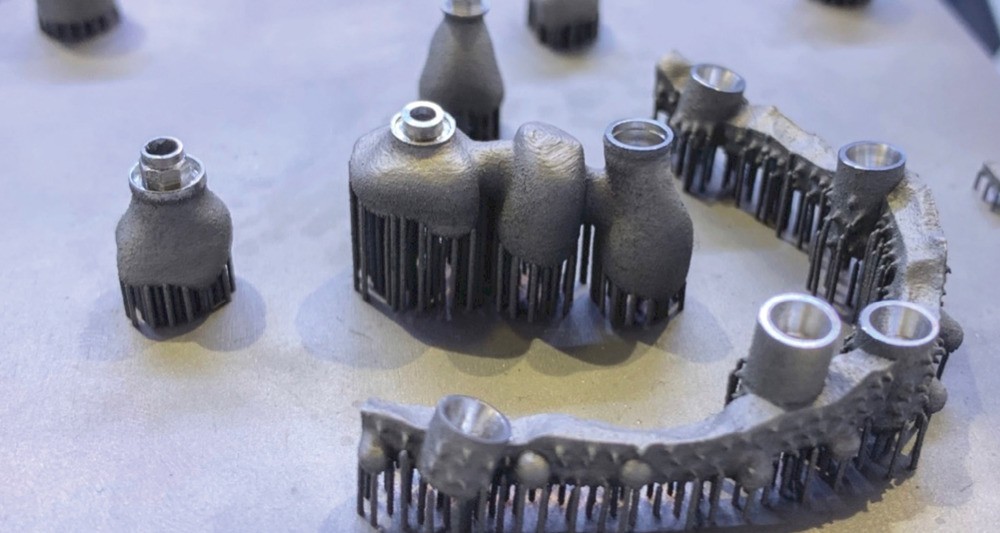

L’impression 3D ne concerne pas seulement les résines. S’il est possible de mettre en œuvre quasiment tout type de matériau, c’est également le cas des métaux. Le principe physique diffère évidemment car il faut atteindre de très hautes températures pour faire fondre le métal initialement sous forme de poudre et le mettre en forme par couches successives. Les machines qui impriment des métaux sont plus volumineuses, plus complexes à faire fonctionner et évidemment plus chères. En odontologie, c’est le procédé additif de fusion laser sélective, dit « SLM » ou Selective Laser Melting, qui permet de fabriquer des pièces prothétiques grâce à l’énergie d’un faisceau laser.

Au tout début (il y a tout de même plus de dix ans), ce sont surtout les pièces de prothèses conventionnelles en Co-Cr comme les chapes ou les châssis qui ont été fabriquées par SLM. Aujourd’hui, les pièces prothétiques supra-implantaires (PPSI) en alliage de titane (Ti6Al4V) peuvent aussi être mises en forme par cette technique. Pour rappel, même si la zircone est un matériau de plus en plus utilisé en implantologie, il est impossible pour le moment de se passer des métaux et particulièrement du titane. En prothèse implanto-portée, le titane est utilisé pour faire le lien entre l’implant et le matériau cosmétique, par exemple pour la fabrication de piliers (ou d’embase), de barres ou d’infrastructure. En réalité, c’est l’association du procédé SLM à l’usinage qui permet d’envisager aujourd’hui la réalisation de PPSI par impression 3D. La pièce est d’abord construite intégralement par SLM, puis, dans un second temps, seule la connectique (destinée à s’insérer dans la structure interne de l’implant) est reprise par usinage afin d’assurer une confrontation parfaite des surfaces entre elles. Cette technique hybride est intéressante, car elle ouvre la voie à de nouveaux modèles économiques alliant les bénéfices…